物流および建設現場でのAI活用の取り組み

公開日:2021年11月26日

光高 大介

1. はじめに

株式会社シーエーシー(以下、当社)は、先端技術を研究・開発する専門組織としてR&Dセンターを設置しており、現在は主に画像認識系のAIやクラウドを活用したIoTに関するサービスの研究・開発を実施している。

本稿ではまず、R&Dセンターという組織の成り立ちを概観し、続いて、国内外で物流・倉庫業を展開している企業の倉庫における検品・梱包作業と封函作業をAIで業務改善する取り組み事例を紹介、さらに建設業向けの取り組みについても触れる。

2. 先端技術への当社の取り組み

2.1 R&Dセンターの設置

当社は2018年1月、将来ニーズを見据えた次世代IT技術の研究・検証と開発を行い、将来ビジネスを検討・構築する組織としてR&Dセンターを設置した。中心的な研究分野はAIとIoTである。当社は過去にも研究開発部門を設置していたことはあったが、それらとの大きな違いは、技術系だけでなく営業・企画を主な役割とするメンバーも所属し、「顧客の業務課題を解決するための技術の研究・開発」という視点を持った組織となっている点にある。本稿で紹介する事例でも、営業・企画のメンバーがプロジェクトに参画し、顧客の課題や要件の整理を実施して、技術系メンバーと顧客との橋渡しを行っている。

当社顧客には、新技術を取り入れることに意欲的な企業が多いが、それでもAIやIoTについては、PoC(概念実証)的な取り組みで可能性や課題を確認した上で、一部の部門や業務に導入し、効果を確認しながら適用範囲を広げていくことが多く、そのような顧客の方針に当社R&Dセンターの体制はうまく適合していると考えている。

2.2 製造・物流・建設の現場課題への対応

日本の製造業、物流業、建設業においては、少子高齢化による働き手の不足や、熟練者の退職による技能継承の断絶への対策が経営上の課題となっている。加えてコロナ禍の影響もあり、工場や倉庫、建設現場などにおいて、従来にも増してデジタル技術を活用した働き方改革や業務改革が求められるようになった。

製造業の現場では、既存のPLC(Programmable Logic Controller)データを始め、センサーデータやカメラの画像データなど、まだ活用できていない多くのデータが存在しており、これらのデータの活用により工場のスマート化を進められる余地がある。また、物流業や建設業では、現場に情報入力の負担をかけずに、現場のデータを自動で取得して、現場の状況をリアルタイムに把握することが、効率化や業務品質の向上を図る上で有効なアプローチとなっている。

当社は、従来のシステム関連サービスに加えて、R&DセンターがAIやIoTを含むITによるデジタル化やデジタルトランスフォーメーション(DX)をサポートすることで、製造業、物流業、建設業の顧客の課題解決と事業の進化に貢献するべく、日々取り組んでいる。

3. 物流業でのAI活用による業務改善事例

当社は2020年春から、国内外で物流・倉庫業を展開している顧客企業とともに、画像認識系のAI(物体認識AI)を活用した業務改善に取り組んでいる。具体的には、誤配送を誘引する可能性のある、検品・梱包時の作業ルールからの逸脱の検知、および自動封函機による封函時に稀に発生してしまう発送箱の不適切な状態の検知である。これらの取り組みについて紹介する。

3.1 検品・梱包時の作業ルールからの逸脱検知

(1)誤配送防止のための作業ルール

この顧客が管理するある倉庫では、健康関連商品の保管・発送業務を委託されている。最終顧客ごとに異なる様々な定期購買や都度注文の商品を、最終顧客ごとの発送として、検品・梱包作業を日々大量に行っている。当該顧客は、誤配送を防止するため、検品・梱包作業時の作業ルールを次のとおり定めている。

① 最終顧客ごとの検品・梱包

検品・梱包作業を実施するのは常に1人の最終顧客向けの発送箱(段ボール箱)に限定し、同時に複数の発送箱を同一の検品・梱包台に置いて作業しない。

② 検品・梱包実施ごとの作業台のクリア

1人の最終顧客の検品・梱包作業が完了した際は、常に検品・梱包台がクリアされていることとし、商品や同梱物(チラシなど)が取り残されていない状態にする。

当社と顧客は、上記作業ルールからの逸脱について、発送箱や商品を認識する物体認識AIによって検知し、アラートを出すことができるかを実地検証した。

(2)発送箱や同梱物のデザイン変更への対応

この検証の過程では様々な課題が発生した。中でもAI開発における大きな課題として、発送箱と様々な商品(ボトル、パウチ、箱ものなど)および同梱物(チラシ)の色・デザイン変更の定期的な発生が挙げられる。色やデザインの変更によってAIの認識精度が低下し、その都度AIの改修が必要になってしまうことは、本番運用時の負荷・費用を考えると、顧客としては容認できない。そこで、この検証では、一つの対策として、AIが認識する物体のカテゴリを見直すことで色やデザインの影響度を下げ、それらの変更に強いモデルを作成した。

しかし、このモデルでもAIの精度には限界があり、AIの認識結果だけに頼った業務運用では誤検知の可能性を十分に下げられないことも想定された。そのため、AIを稼働させるアプリケーションのロジックを工夫することで、誤検知を防止し、全体として高い精度の逸脱検知の実現を目指した。工夫とは、例えば、単一のフレーム(画像)におけるAIの認識結果だけで逸脱の判断を行うのではなく、複数のフレームにおける認識結果を総合的に考慮して判断する、などの方法である。

(3)他倉庫への展開

AIが、一つの倉庫だけでしか利用できず、倉庫ごとに開発が必要となるようでは、顧客全体としての投資効果が弱まる。そのため、類似の発送箱、商品を扱う他の倉庫において、同じAIでどの程度の認識精度が出るのかも検証した。結果として、強化すべき箇所はあるものの、現状のままでもかなりの精度が出ることを確認できた。このことは、類似の発送箱と商品をAIに学ばせることで、当該顧客の検品・梱包作業において様々な倉庫で汎用的に利用できるAIの開発の可能性を示唆している。

(4)今後の展開

本稿執筆時点では、本件はAI開発と実地検証による精度確認までで一服した状態にある。本番導入に向けてプロジェクトを再始動する際は、AIやアプリケーションによる検知の妥当性や誤検知の頻度が本番運用に耐えうるかをさらに確認することになる。

3.2 自動封函時の異常検知

(1)自動封函機で封函する発送箱の不適切な状態の発生

検品・梱包時の作業ルールからの逸脱検知の実地検証を行ったのと同じ倉庫では、商品を梱包して顧客に発送する箱の数は繁忙期で1日あたり4~5万箱に及ぶ。そのため、同倉庫では封函や送り状の貼付など発送に関わる作業の大半を機械により自動化しており、封函作業には自動封函機が導入されている。

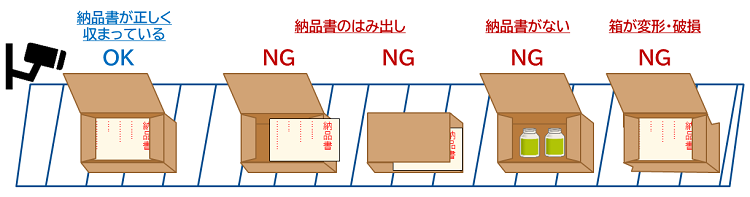

自動封函機は1時間に4,000箱程度を封函することができるが、非常に高速で稼働している機械であるためか、稀に次のような状態が発生する(図4)。

- ① 発送箱の内フラップ(内フタ)が外側に折れた状態で封函される

- ② 封函された発送箱の一部がひしゃげる

- ③ 発送箱から納品書が飛び出てしまい、発送箱内に納品書が無い状態で封函される

- ④ 納品書が箱からはみ出している、もしくは、しわくちゃになった状態で封函される

①や②は外観から確認可能なため、その後の人員による作業工程で気づくことができ、再封函される。しかし、封函した後に送り状の貼付を行うレーンとWMS(倉庫管理システム)の関係上、既に送り状が発送箱に貼付されて発送可能な状態となってからの手戻りとなるため、単純に箱を入れ替えるだけではなく、WMSの状態を変更した上で改めて封函機にかける等の作業負荷がかかっていた。

一方で、③や④のようなケースは外観から気付くことができない。そのため、そのまま発送してしまうことも稀に発生していた。

このような不適切な状態の発送箱が最終顧客に送付されるのを防止するため、顧客と当社は、高速で動く発送箱をカメラ画像で捉え、その状態が適切か不適切かをAIで判定し、不適切な状態を検知した場合に封函機を素早く停止して、作業員がその状態を目視確認できるかの検証を2020年春から約4ヵ月かけて実施した。

(2) AIモデル開発における課題とその解決

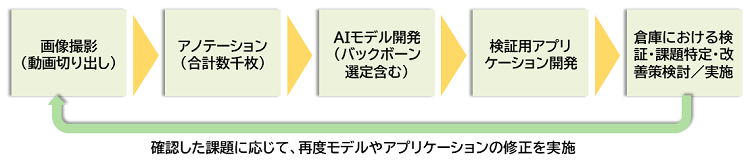

当社は、状態の適切/不適切の判定を行うAIモデル開発にあたり、まずは必要となる数千枚の画像データを収集し、これに自社ツールによるアノテーション(教師データの作成)を行った。そして高速で稼働し、かつ精度の高いAIモデル開発に必要なバックボーンを選定し、パラメータのチューニング等を実施しながら、独自のAIモデルを開発した。開発にあたっては、1秒間に約1箱という速度で稼働する発送箱の状態を検知するため、AIの認識精度だけでなく、認識速度も大きな課題となった。

発送箱は、色や大きさにより、複数の種類があった。このように種類が異なる箱の適切/不適切な状態をAIでどのようにカテゴライズするかは、処理速度や運用時のメンテナンス性に大きく影響を与える要素となるため、いくつかのパターンでAIモデルを開発して検証を行った。

画像データの収集の際は、通常の封函時には不適切な状態の箱は稀にしか発生しないため、想定される不適切な状態をパターン化して意図的にその状態を作り出して、必要な画像データを収集した。

ボケ度合が大きい画像では認識精度が低下するため、高速で動く発送箱をブレがなく高画質で撮影するカメラの選定では、Webカメラやハイスピードカメラ、アクションカメラ等を検証し、最適なカメラを選定するよう努めた。

また開発時に利用するAIのバックボーン(AI開発のベースとなるモデル)もこの要件に最適と考えるものを選択し、AIの軽量化を実施した。

このように課題の一つ一つをクリアして、PoCでAIの精度に大きな問題がないことを確認した(図5)。

(3)本番導入

PoCに続いて、本番導入を想定した検証をさらに2ヵ月程度行った結果、AIモデルによる判定とアプリケーションのロジックとを組み合わせて稼働させることにより、本番運用に入っても無用な誤検知を抑制することが可能と判断できた。

AIモデルによる判定を100%正確にすることは現状では困難なため、アプリケーションにも工夫を行った。具体的には、20fps程度の高速で画像処理し、複数枚のAIモデルの判定結果をもとに異常を検知するロジックを整備した。

その後は、異常を検知した際に自動封函機を停止する機能、AIの精度を高めるために必要なデータの収集機能等を持たせた本番用アプリケーションの開発を行って、2021年春に本番導入に至った。

(4)成果と今後の展開

このAIアプリケーションの導入により、当該顧客の倉庫では、不適切な状態の発送箱を検知した際には自動封函機を即座に停止して送付を防止することができるようになり、封函作業の品質向上につながった。また、検知した箱に送り状が貼付される前にレーンから取り除けるようになったため、再封函時にWMSシステムの更新等を行う必要がなくなり、再封函作業の効率化にもつながった。

本番運用開始以降には複数回、発送箱のデザインや色、大きさの変更が発生した。まったく色やデザインが異なる箱の場合は、AIモデルの精度に影響することもあるため、これにはAIモデルの再学習により対応している。既に学習手法や環境は整備してあるため、再学習は非常に短期間で実施可能となっている。このように、デザイン、色、そして大きさの異なる箱についてAIモデルの再学習を重ねることで、それらの影響を受けにくいAIモデルとなっており、箱の変更が行われるごとの影響は減少してきている。

当該顧客では、同じ荷主の商品を別の倉庫でも取り扱っているため、今後はその倉庫への導入も予定されている。

4. 当社のAI開発のプロセス

ここで、当社のAI開発のプロセスについても紹介したい。当社は、システム・インテグレータとして、AIの開発だけでなく、業務適用を踏まえたアプリケーションの開発、それらの保守・運用までトータルに顧客を支援している。

AI開発においては、企画段階での課題ヒアリングとシステム検討、PoCにおける学習用データ(画像など)の収集、アノテーション、AIモデル開発、検証用アプリケーション開発、現場検証と精度評価、検証で認識した課題の整理と対策の検討、それらを踏まえた本番用アプリケーション開発、そして本番運用までを網羅的に実施している。アノテーションについては、作業を効率化するために当社で専用ツールを開発したり、当社関連会社によるアノテーション実施体制を構築したりしている。

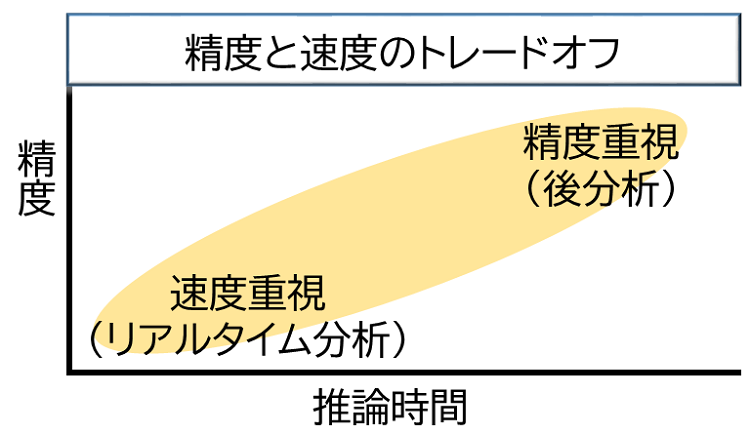

AIモデルは、認識の精度と速度がしばしばトレードオフの関係となる。認識する対象の種類が多い一方で処理速度の許容範囲が比較的広い場合は、精度重視の AI モデルを開発するが、前項で紹介した封函機のように高速で稼働するものは速度と精度のバランスをとったAIモデルを開発する。

バックボーンは常に最新の論文を確認しながら最適なものを選定し、必要であればエッジコンピュータにAIモデルを実装する。エッジAIにはデータ発生源の近くで推論することによりレスポンスを高められるなどのメリットがある。

このように、現場利用に即した適切な AI開発を重視するのが当社のAI開発プロセスであり、これは当社の特徴でもあると考えている。

5. 建設・建築現場へのアプローチ

当社では従来、建設業の顧客との取引は多くなかったが、AI、IoT、ARなどの技術の応用範囲が大きいと考え、現在は建設関係の企業に対して様々な提案活動をしており、一部では共同プロジェクトを進めたりもしている。ここでは、そうしたアプローチの一端を紹介する。

(1)省力化による生産性向上のアプローチ

建設業では、現場での効率化の余地が多く存在し、資材管理もそのひとつである。

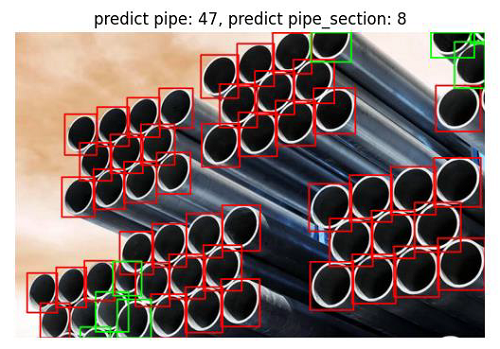

建設現場には数多くの資材が一時的に保管され、それらは工事の進捗に沿って所在を管理される。資材の数量を目視で確認するのには手間がかかるため、RFIDやQRコードで特定する方法が考えられるが、あまり普及しているとは言えない。

当社ではこの課題に対し、物体検知のAIを使って、カメラ画像内の任意の物体の占める領域を検出して、その一つひとつを識別し、大量の資材をカウントする仕組みを提案している(図7)。この仕組みを使えば、数量のカウントの手間が大きく省かれ、資材管理の効率化に資すると考えている。

(2)快適な生活空間づくりのアプローチ

大手の建設会社では、建築物というモノづくりだけでなく、以前から都市開発・まちづくりを手掛けたりもしており、近年では、デジタル技術の進歩を踏まえて、デジタルな空間やサービスの提供を目指すところも現れている。

当社では、人々が健やかな生活を営む場所を築くために、「人を察する」テクノロジーが役立つと考えており、当社の持つ感情認識AI、姿勢推定AI、非接触バイタルセンシングなどの活用を提案し、まちづくりにおける検証プロジェクトに協力するなどしている。

6. おわりに

本稿では、物流業や建設業向けに当社がAI技術などでどのような貢献をしようとしているか、事例を交えて紹介した。

当社は、本稿で紹介した外観検査、異常検知、予兆検知、動作推定、顔認識、感情認識、非接触バイタルセンシングに加えて、これらを組み込むアプリケーションを効率的に開発するローコード開発ツール、ブロックチェーンによる信頼性のあるデータ連携技術などをベースにHCTech(Human Centered Technology)というコンセプトを掲げて、「人を察し、人を活かし、人を健やかにするIT活用」を実現するための活動を展開中である。

別の機会に、今回取り上げたもの以外の取り組みについても紹介できればと考えている。

■著者プロフィール

株式会社シーエーシー

デジタルソリューションビジネスユニット R&Dセンター

光高 大介

大学卒業後にITサービス企業に入社し、シリコンバレー勤務を経て国内で各種のソリューション企画を担当。2014年に株式会社シーエーシーに入社。

金融機関向けシステム開発、FinTech等の企画に従事した後、2018年からR&DセンターでAIやIoT等の先端技術を活用したソリューション等の企画・営業活動に取り組んでいる。

- 記事中に記載の会社名、商品名等は一般に各社の登録商標または商標です。